| 生産革新活動と原価計算 | |

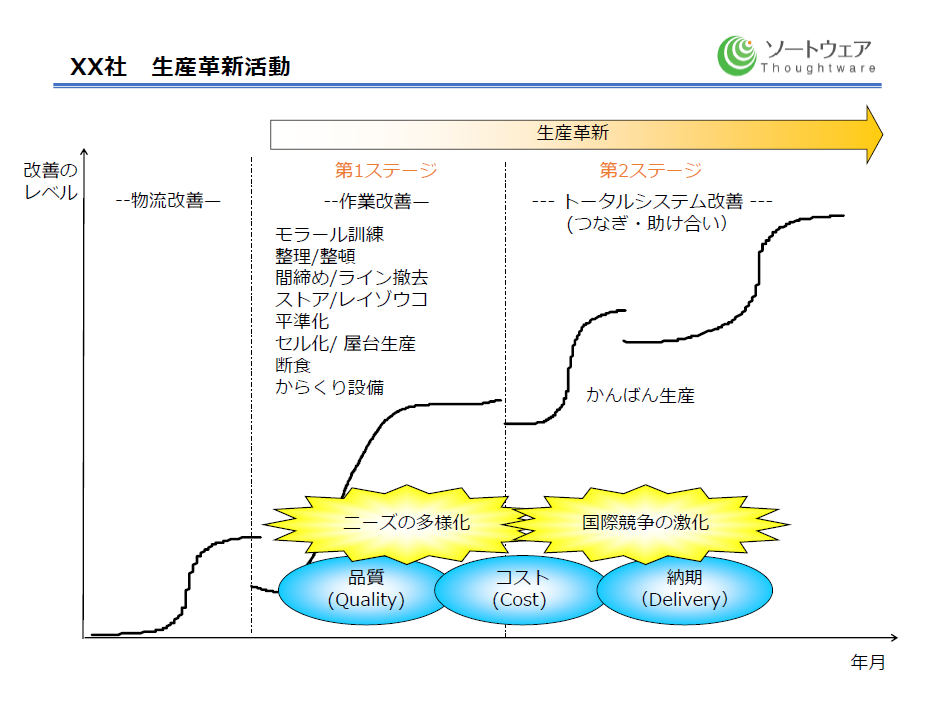

| 下記は、xx社の生産革新活動のご紹介です。 xx社は、電気機器メーカーです。 xx年、生産性向上への取り組みとして、工場内の物流改善に着手しました。 |

|

|

|

| 図の縦軸は、改善レベルのイメージを表しています。 物流改善は、一定の成果を上げましたが、改善レベルが頭うちの状態に陥りました。 そうした中、ニーズの多様化、グローバル競争の激化が進展し、改善活動のリーダーは、更なる生産性向上(これまでとは次元の 違うレベルの改善)が必要であると考えました。 そこでスタートしたのが、生産革新活動(トヨタ生産方式を学び、自社に導入する活動)です。 |

|

|

|

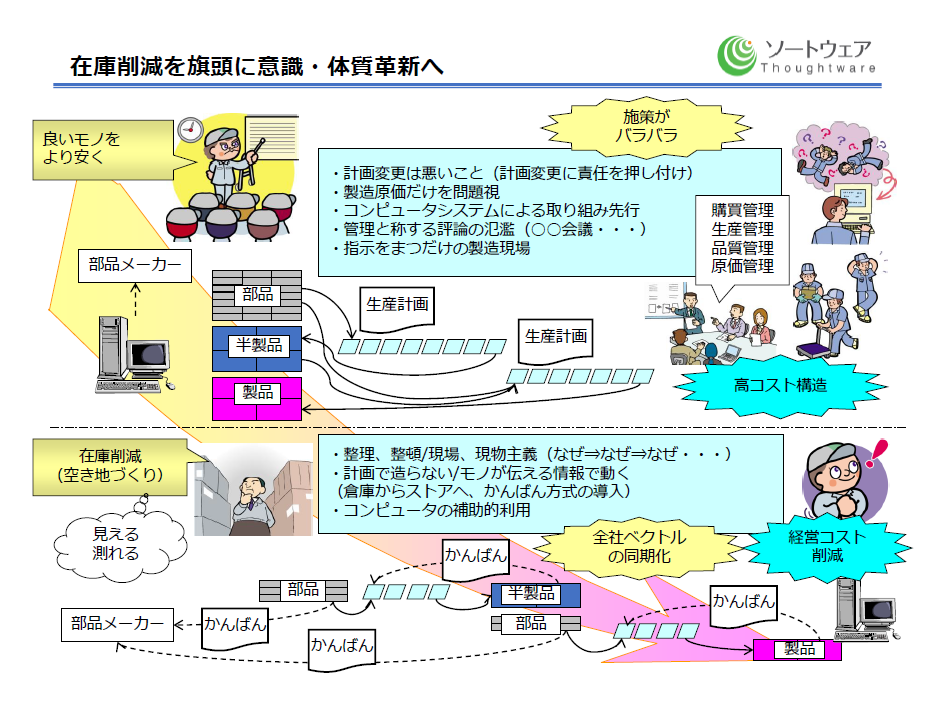

| 生産革新活動は、在庫削減を旗頭にした意識・体質革新活動です。 上の図は、活動前の状態のイメージ(図の上)と活動後の状態のイメージ(図の下)を表しています。 |

|

|

|

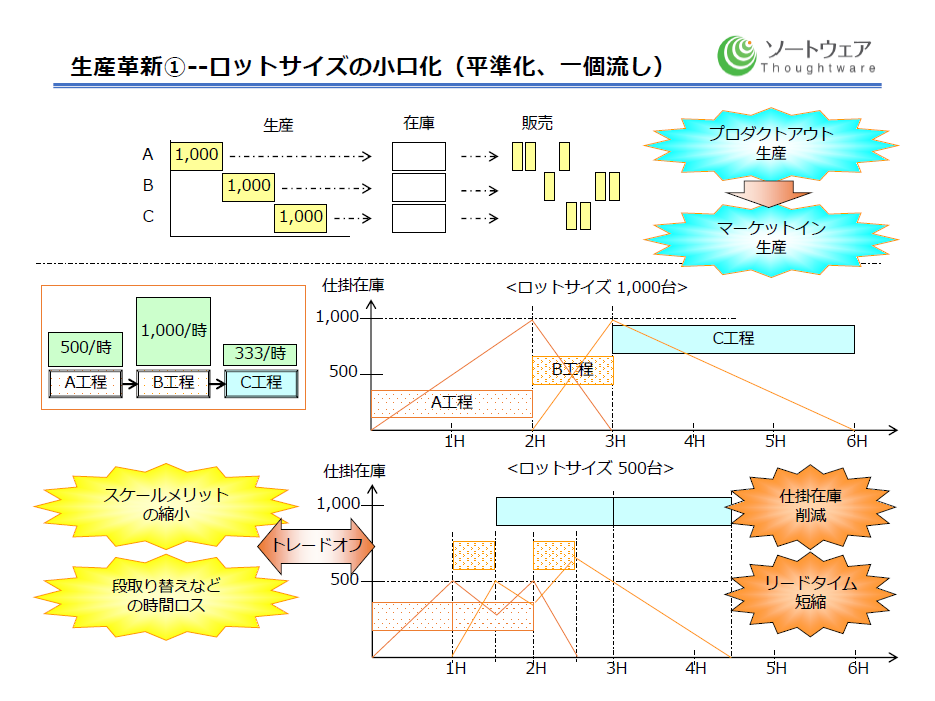

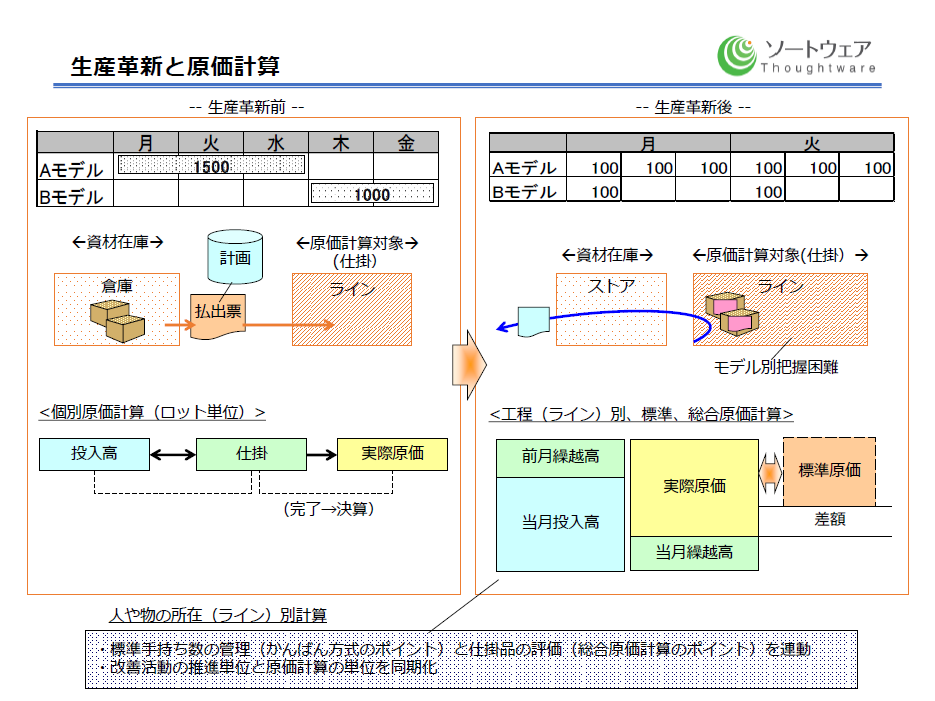

| 生産革新活動では、ロットサイズの小口化に取り組みます。 従来は生産の都合で、まとめ生産(製品Aを1,000台、それが終わってから製品Bを1,000台というように)をしていました。 (プロダクトアウト生産と言います) しかし、製品は、当然そのような単位(タクト)で売れることはありません。 生産のタクトと販売のタクトのギャップは、在庫としてあらわれます。 これを解消するには、プロダクトアウト生産からマーケットイン生産に意識を変えることがスタートとなります。 つまり、売れるタクトで造るということです。(それを目指して、ロットサイズを小さくするということです) 図の例は、従来のロットサイズ1,000台から、ロットサイズを500台に変えています。(500台×2で1,000台つくる) 工程の能力が、A工程が500台/時、B工程が1,000台/時、C工程が333台/時であったとすると、図のように仕掛在庫の削減、 製造リードタイムの短縮ができます。 一方で、異なる製品を製造する場合は、スケールメリット(まとめて買えば安くなる、まとめてつくれば能率がいいなど)の縮小や、 段取り替えなどの時間ロスが発生します。 これらをロスの発生と考えるか、あくまでもマーケットインを志向するなかで、改善のターゲット(チャンス)と考えるか。 生産革新は、在庫削減を旗頭にした意識・体質革新活動なのですから、当然それは、後者を選択することになります。 |

|

|

|

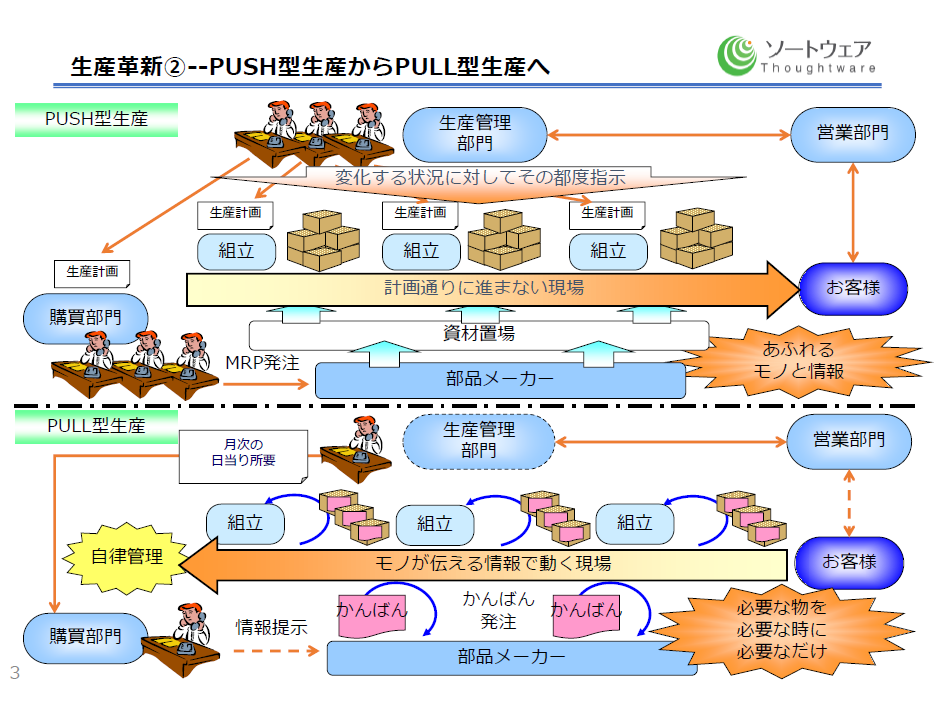

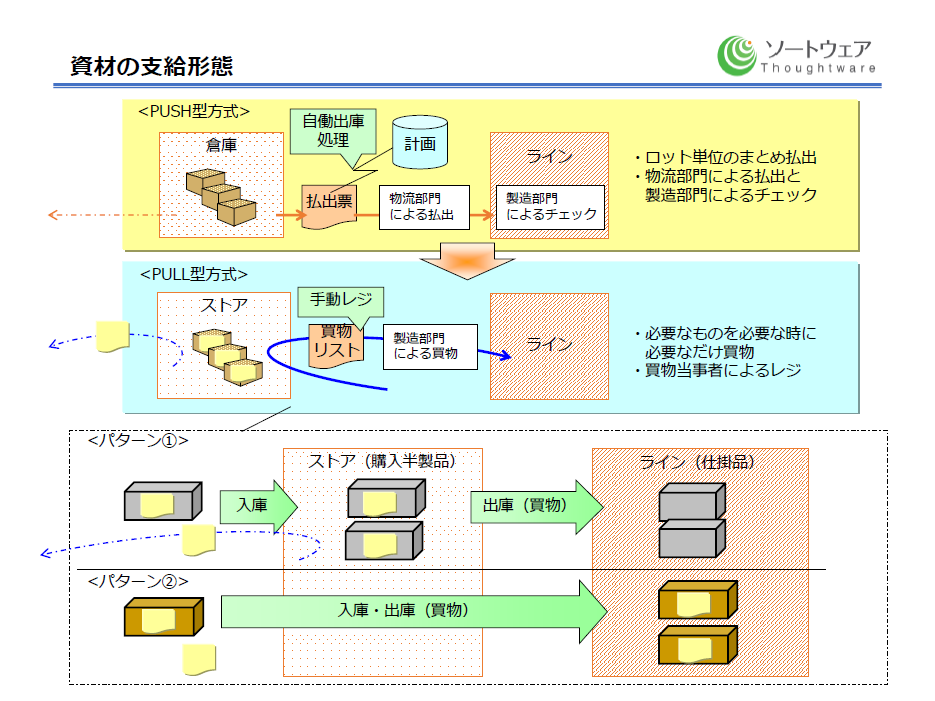

| 生産革新活動のポイントの2つ目は、PUSH型生産からPULL型生産への移行です。 従来は、生産管理部門が生産計画を作成し、それを購買、各製造工程に提示して生産していました。(これがPUSH型生産です) しかし、現場は計画通りには進みません。 結果として、生産計画の再発行や、再発行では間に合わなかった発注分の納品やらで、現場はモノと情報であふれることになります。 一方、PULL型生産は、各工程に一定の在庫を持ち、モノが無くなったらその分を補充するイメージで生産を行います。 こうすることで、必要モノを必要なだけ生産します。 情報をつなぐツールがかんばんです。 PULL型生産は、急にアクセルをふかすことはできませんが、自動的にブレーキをかけることができます。(自律管理) どちらを選ぶか、これも後者を選択することになります。 選択は、経営のトップにしかできません。 経営者は、生産革新活動を実行すると決めた以上、そのことを全社に徹底する必要があります。 |

|

|

|

| xx |

|

|

|

| xx |

|

|

|

| xx |

|

|

|

| xx |

|

上記資料につき、より詳しい説明をご要望のお客様は、お問合せフォームから申し付けください。